Une société de construction de machines a récemment contacté Belt Technologies avec un projet de conception et de production d’un système convoyeur automatisé hautement spécialisé. Le client qui avait de nombreuses années d’expérience d’ingénierie, avait été chargé de développer le nouvel équipement essentiel pour un FEO produisant des batteries au lithium pour le marché international.

Des conditions d’opération difficiles présentent des défis uniques

Le système convoyeur automatisé devait être conçu pour transporter des composants de batteries pour traitement. Il porterait des cartes de papier de 20 x 25 cm

calandrées

—

doublées d’une fine feuille de lithium métallique

—

à travers une série d’étapes présentant chacune un défi unique.

Maintenir l’exactitude et la précision de la position

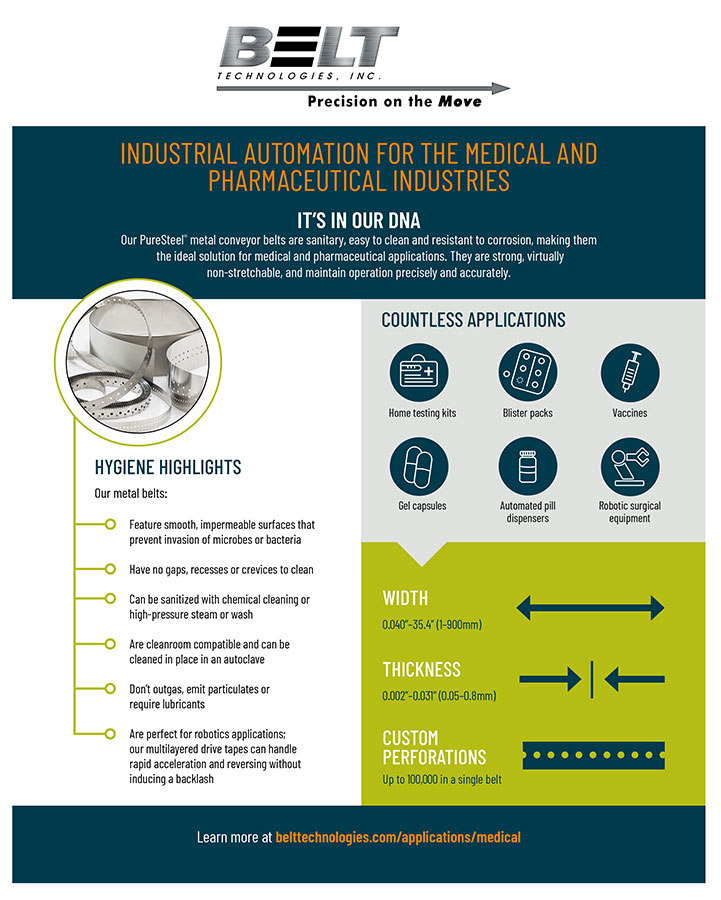

Le premier défi était la précision. Les cartes calandrées devaient être précisément indexées à chaque étape de la production. Le tapis d’indexation devait fonctionner à 30,4 cm par seconde, ce qui est une vitesse élevée pour une application de précision. L’acier inoxydable était un excellent choix de matériau pour cette application parce qu’il est pratiquement non étirable et extrêmement précis.

Les tapis synchrones et d’indexation de Belt Technologies

peuvent être fabriqués avec un très haut degré de précision de ±0,0012 cm station à station.

Manutention de matériaux délicats

Le deuxième défi était la manutention. Pour maintenir l’exactitude de leur position, les cartes délicates devaient être conservées en place de manière fiable sur le tapis. A la fin du système de fabrication des batteries au lithium se trouvait un laminoir à froid pouvant exercer jusqu’à 45,3 kg de force

.

Si des accessoires de tapis peuvent parfois être utilisés pour maintenir en position les produits, ils auraient ici interféré avec le laminoir à froid. Pour éviter cette interférence, conserver le positionnement des cartes aussi exact que possible et empêcher leur mouvement sur le tapis, nous avons décidé de

maintenir les produits en place par succion à vide

.

Les tapis d’acier inoxydable pour ce système furent perforés de manière chimique par des motifs personnalisés spécifiés par le client. Ces perforations créaient le volume exact de succion requis pour maintenir en place les cartes tandis qu’elles se déplaçaient dans le processus de traitement.

Les environnements potentiellement caustiques et les modifications de températures

Le troisième défi était l’environnement.

La production de batteries au lithium se passe dans une « chambre sèche », une zone dotée de systèmes déshumidificateurs spécialisés maintenant l’humidité ambiante entre 1 et 10 %. Lorsqu’il est exposé à l’humidité, le lithium réagit pour créer un produit chimique dérivé extrêmement corrosif et présentant un danger à la fois pour l’équipement et les opérateurs de machines.

En outre, une partie de la chaîne de traitement incluait des laminoirs à froid, ce qui pouvait provoquer de la condensation si de l’humidité pénétrait dans le système.

L’acier inoxydable ne nécessite pas de lubrification et ne génère pas de particules, ce qui en fait un choix de matériau idéal pour cette application. Il est aussi extrêmement résistant à la corrosion et aux extrêmes de températures. Si une contamination par l’humidité se produisait, un tapis convoyeur en acier inoxydable serait la meilleure option pour résister aux produits chimiques résultants émis par le produit.

Les ingénieurs de Belt fournissent des solutions à tout défi d’automatisation

Les ingénieurs de Belt Technologies ont pu fournir au client un système convoyeur de haute qualité, automatisé, doté d’un tapis d’indexation perforé en acier inoxydable pour garder en place de manière fiable chaque carte de papier calandrée. Le fonctionnement précis, propre et la haute résistance à la corrosion de l’acier inoxydable ont fait de ce processus un succès de l’automatisation. Pour d’autres informations concernant les tapis convoyeurs d’acier inoxydable pour votre application automatisée,

contactez dès aujourd’hui les experts de Belt Technologies

.