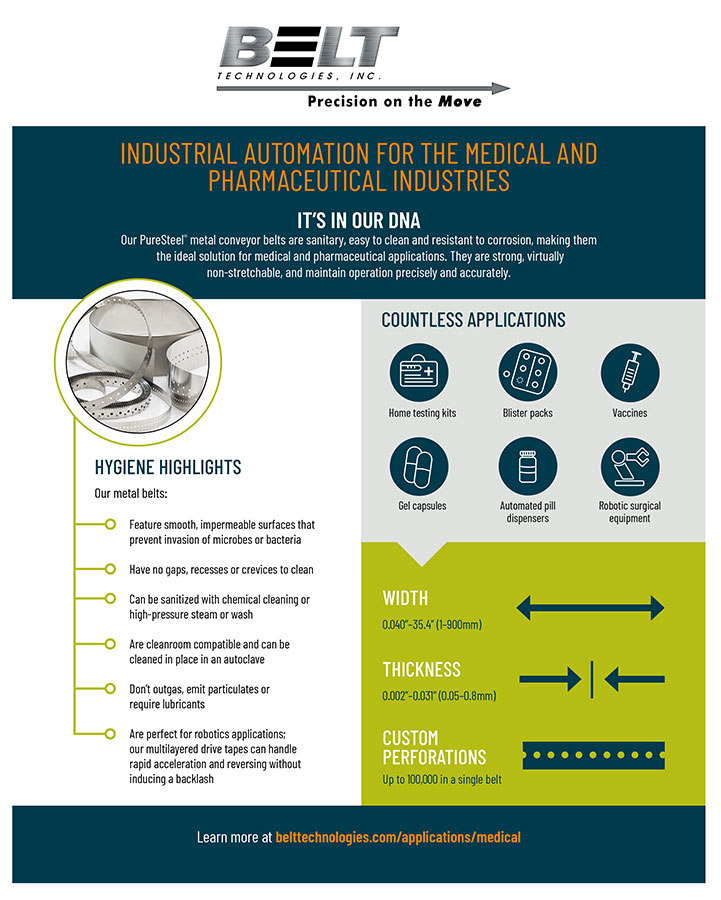

Un client produisant des kits de tests de sécurité alimentaire a contacté Belt Technologies Inc. pour une solution à un système d’assemblage inefficace. Ils cherchaient une assistance en ingénierie et en conception pour aider à la transition d’une production manuelle à une production automatisée. En plus, le système convoyeur original utilisait un tapis métallique maillé pour transporter le produit via un processus de chauffage et transférait fréquemment la chaleur de façon inégale, rendant les résultats du produit non fiables.

Les processus d’assemblage manuels sont lents, inconsistants et inefficaces

Remplir les emballages jetables de kits de tests de sécurité alimentaire impliqués avec un média liquide de tes, sécher les plateaux sur un système convoyeur chauffé et finalement les emballer dans des packs fermés, le tout dans un environnement de pièce blanche.

Les employés sur la chaîne remplissaient auparavant manuellement les kits de test avant de les placer, toujours manuellement, sur le convoyeur, d’où les kits étaient transportés sur un tapis maillé au-dessus d’un élément chauffant. Le tapis maillé ne transférait pas également la chaleur, ce qui avait un effet nocif sur la qualité et la consistance du produit. Sil le kit ne chauffait pas correctement lors du processus de chauffage, cela pouvait entraîner des coûts inattendus pour la production et le temps perdus.

Concevoir et construire un nouveau système de tapis convoyeur métallique pour une totale automatisation

Belt Technologies a suggéré de remplacer le tapis maillé par un convoyeur fait d’acier inoxydable dur et plein 301, ce qui résulterait en une surface plus résistante et plus plate. L’acier inoxydable dur et plein 301 pourrait supporter les températures élevées du processus de chauffage, et la conductivité thermique supérieure de l’acier inoxydable plein fournirait

une meilleure distribution de chaleur.

Le client a fabriqué un modèle prototype du nouveau système convoyeur doté d’un tapis métallique dur sans fin pour remplacer le tapis maillé, afin d’obtenir un meilleur transfert de la chaleur et une meilleure fiabilité. Belt Technologies a fourni les tapis pour ce modèle. La première commande pour la démonstration de faisabilité fut celle d’un tapis, de poulies et de porte-rouleaux. Le client construisit son propre convoyeur en utilisant ces composants. Une fois que le prototype eut prouvé avec succès le concept, la société demanda à Belt Technologies de produire un système convoyeur à l’échelle (environ 6 mètres de long). Le client fournit ses propres plaques chauffantes pour le système et Belt Technologies les intégra au système convoyeur.

Le tapis convoyeur pour ce système passe à travers un tunnel en verre acrylique lors du processus de chauffage, et il était donc important que le tapis reste sur ses rails. Si le tapis déraillait et que ce ne soit pas remarqué durant plusieurs rotations, cela pouvait potentiellement endommager le système tout entier. Cela pouvait être évité avec une surveillance et des réglages constants, mais cela aurait été un problème et pouvait demander d’embaucher et de former de nouveaux employés. Sur la base des suggestions des ingénieurs de Belt Technologies, l’entreprise choisit de guider de force le tapis avec un

système de guidage en V en silicone. Le silicone est un bon choix pour les matériaux de guidage en V car il peut supporter des environnements de hautes températures. Le guidage forcé apporte une valeur à long terme en éliminant le besoin de réglages manuel du guidage, les durées d’immobilisation inutiles ou les coûts supplémentaires de formation.

Un nouveau convoyeur automatisé en acier inoxydable augmente le rendement et la qualité du produit

En plus de corriger le transfert inégal de chaleur, le client voulait automatiser encore plus le système en ajoutant des bras robotiques pour remplir et placer les kits de tests. Une cassette de transmission perforée fut choisie pour piloter les mouvements précis du bras robotique et lui permettre de remplir et sécher à un rythme trois fois supérieur à celui du remplissage et mise en place manuels.

Ce système convoyeur fut facilement intégré à l’équipement automatisé d’emballage existant. Tandis que les kits de tests devaient à l’origine être sélectionnés manuellement pour leur qualité (pour garantir un séchage correct), puis transférés manuellement pour être emballés, les kits peuvent à présent se déplacer de manière fluide depuis le remplissage jusqu’au séchage et la thermo-fermeture en emballages, avant d’être finalement emballés pour leur expédition.

Le premier convoyeur fut un tel succès que le client put développer sa production et commander plusieurs unités additionnelles.